Erdbohrungen für Geothermiezwecke zeichnen sich unter anderem durch die Verwendung einer Bohrlochauskleidung aus, die eine langfristige Nutzung des mehrere Kilometer tiefen Bohrlochs ermöglichen soll. Dazu wird nach dem Bohren eine Verrohrung aus Spezialstahl im Bohrloch positioniert und aufgeweitet, um einen kontinuierlichen Ausbau bei maximalem Innendurchmesser zu ermöglichen. Die bisherige Herstellung des Rohrstranges durch verschraubte Einzelrohre birgt durch die Rohraufweitung ein hohes Risiko für Undichtigkeiten und Festigkeitsverlusten und ist zudem relativ kostenintensiv.

Die Entwicklung eines neuartigen Geothermie-Bohrverfahrens [1, 2] hat eine 30% kostengünstigere Herstellung der Bohrlochauskleidung und eine 50%ige Reduzierung der Lebensdauerkosten zum Ziel. Dieses Verfahren basiert auf einem Schmelzschweißverfahren, das zuverlässigere Rohrverbindungen hinsichtlich Dichtheit und Festigkeit gewährleistet.

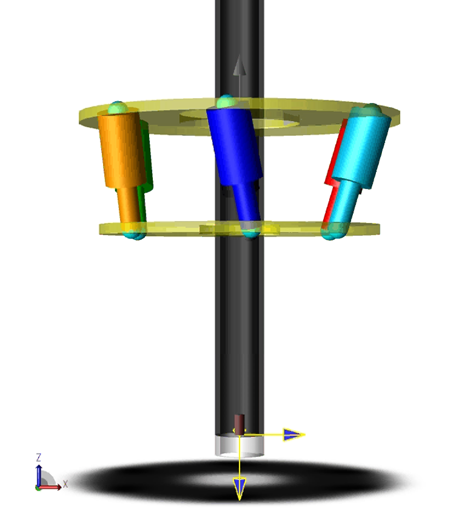

Im Rahmen dieses Entwicklungsprojektes wurde ein Schweißroboter entworfen, mit dem die bis zu 12 m langen Rohrstücke (max. Durchmesser: 245 mm, max. Wandstärke: 25,4 mm) über dem Strang mit einem Abstand von 5 mm positioniert, die Rohrenden jeweils aufgeschmolzen und mit einer Kraft von nahezu 2000 kN miteinander verpresst werden.

Der Schweißprozess stellt extrem hohe Anforderungen an die Dynamik und die Genauigkeit des Schweißroboters einschließlich der zu verwendenden Antriebe und der Steuerung. Durch diese Anforderungen und die hohe Kostenintensität, die vor allem durch die hohen Kräfte und großen Abmaße des Schweißroboters verursacht wird, existiert ein sehr hohes Entwicklungsrisiko.

Um das Entwicklungsrisiko für den Schweißroboter zu minimieren, unterstützte Hydrive in mehreren Entwicklungsphasen mit umfangreichen Simulationsuntersuchungen. Dies ermöglichte eine frühzeitige Korrektur und Validierung des Grundkonzeptes, ohne ein kostenintensives und zeitaufwändiges Funktionsmuster aufbauen zu müssen. Bereits während der Konstruktion und des Baus des Prototypen, waren wir in der Lage Regelungs- und Steuerungsalgorithmen hinsichtlich realer Störeinflüssen durch typische Sensoren zu optimieren und die entsprechende Steuerungssoftware zu entwickelt. Diese Vorgehensweise bietet eine deutliche Reduzierung von Entwicklungs- und Inbetriebnahmezeiten. Sie führt zu einem wesentlich reiferen Prototypen, mit dem sich unser Kunde eher auf die prozesstechnische Optimierung und die Industrialisierung des neuen geothermischen Bohrprozesses konzentrieren kann.

[1] D. Brouwer, J. Lehr, B. Denkena, H.-C. Mohring, K. Litwinski:

Positioning system and method for automated alignment and connection of components

Patent WO 2013/086326 A1, 13.06.2013

[2] Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit, Projekt Nr. 0325073, „Konzept, Entwicklung, Fertigung, und Test eines innovativen und kostengünstigen Geothermie-Verrohrungssystems“